Casa / Recursos / Artículos del blog / Aprovechar el poder de los prototipos FDM en la fabricación de piezas de equipos modernos

Casa / Recursos / Artículos del blog / Aprovechar el poder de los prototipos FDM en la fabricación de piezas de equipos modernos April 11, 2025

April 11, 2025

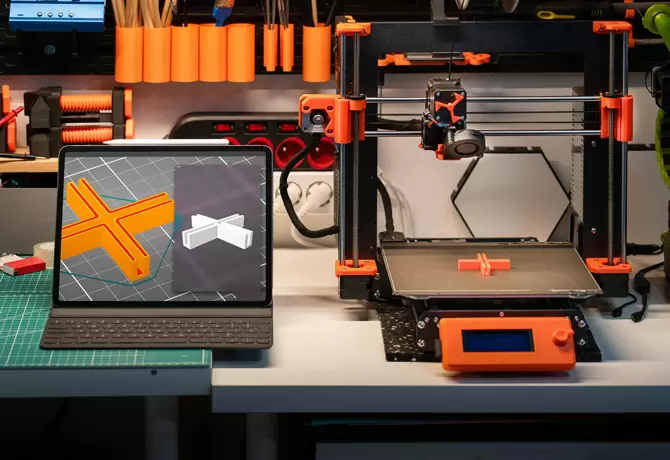

En el panorama manufacturero moderno, el prototipado rápido se ha convertido en un componente clave del proceso de diseño y producción. La introducción de tecnologías como el modelado por deposición fundida (FDM) ha revolucionado la forma de desarrollar prototipos, permitiendo una producción más rápida, eficiente y rentable de equipos y piezas. Los prototipos FDM desempeñan un papel crucial en diversas industrias, ofreciendo a los fabricantes un enfoque optimizado para crear prototipos precisos y funcionales antes de pasar a la producción a gran escala.

El modelado por deposición fundida (FDM) es una técnica popular de fabricación aditiva que ha impactado significativamente el proceso de prototipado en muchos sectores. A diferencia de los métodos de fabricación tradicionales, que implican la sustracción de material de un bloque más grande, el FDM funciona añadiendo material capa a capa para construir un objeto 3D. Este método ofrece varias ventajas, como la reducción del desperdicio de material, una mayor flexibilidad de diseño y la capacidad de crear geometrías complejas que serían difíciles o imposibles de lograr con las técnicas de fabricación convencionales. La clave del éxito de los prototipos FDM en la fabricación de piezas de equipos reside en la versatilidad de la propia tecnología FDM. Con el FDM, los fabricantes pueden desarrollar rápidamente prototipos funcionales hechos de una variedad de materiales, lo que facilita la prueba del ajuste, la forma y la función de las piezas antes de iniciar la producción completa. Esto ayuda a mitigar el riesgo de errores costosos y garantiza que los productos cumplan con las especificaciones requeridas.

Una de las principales ventajas del uso de prototipos FDM en la industria de fabricación de piezas de equipo es la reducción de costes y plazos de entrega. Los métodos tradicionales de prototipado suelen implicar moldes y herramientas costosos, así como una gran cantidad de mano de obra. El FDM, en cambio, no requiere herramientas tan complejas. Una vez diseñado un modelo 3D, el prototipo puede imprimirse directamente desde el archivo digital, lo que reduce significativamente los costes de material y el tiempo de producción. Esta rentabilidad es especialmente beneficiosa para las empresas en las primeras etapas del desarrollo de productos, ya que les permite probar múltiples iteraciones de diseño sin tener que invertir grandes cantidades en herramientas y equipos. Además, dado que los prototipos FDM se pueden producir rápidamente, los ciclos de diseño y prueba pueden completarse mucho más rápido, lo que permite una comercialización más rápida.

Otra ventaja de los prototipos FDM en la fabricación de piezas de equipos es la gran flexibilidad de diseño que ofrecen. Los procesos de fabricación tradicionales suelen estar limitados por la complejidad del diseño, especialmente al trabajar con geometrías complejas o tolerancias estrictas. Sin embargo, la tecnología FDM permite la creación de formas y estructuras muy complejas, incluyendo características internas como canales o cavidades que serían difíciles o imposibles de lograr con los métodos convencionales. Esta libertad de diseño permite a los ingenieros y diseñadores explorar un mayor abanico de posibilidades en sus diseños, lo que puede dar lugar a innovaciones que habrían sido difíciles de implementar con las técnicas de fabricación tradicionales. Además, la capacidad de producir y probar rápidamente estos diseños complejos permite a los fabricantes refinar sus productos con mayor eficacia, garantizando que el diseño final esté optimizado para el rendimiento y la funcionalidad.

La tecnología FDM admite una amplia gama de materiales, lo que la hace ideal para la producción de prototipos de piezas de equipos con diversos requisitos funcionales. Desde termoplásticos básicos hasta materiales de alto rendimiento como ABS, policarbonato y nailon, los prototipos FDM pueden crearse utilizando materiales que imitan las propiedades del producto final. Esto permite a los fabricantes probar los prototipos en condiciones que replican fielmente el uso previsto del producto. Además, los prototipos FDM pueden personalizarse para cumplir requisitos específicos, como diferentes niveles de resistencia, flexibilidad o resistencia térmica. Esta personalización es especialmente útil en industrias donde las piezas deben diseñarse para soportar condiciones ambientales adversas o exigencias funcionales específicas. Al probar prototipos fabricados con diferentes materiales, los fabricantes pueden garantizar la selección de la mejor opción para la producción final.

La naturaleza iterativa del proceso de prototipado FDM permite el perfeccionamiento continuo de los diseños de las piezas de los equipos. A diferencia de la fabricación tradicional, donde realizar cambios de diseño puede ser costoso y lento, los prototipos FDM se pueden modificar fácilmente ajustando el modelo digital e imprimiendo una nueva versión de la pieza. Este proceso iterativo fomenta pruebas y ajustes frecuentes, lo que en última instancia resulta en productos mejor diseñados. Además, la capacidad de producir múltiples prototipos en un corto período de tiempo permite a los fabricantes experimentar con diferentes variaciones de diseño, optimizando tanto la funcionalidad como la estética. Esto es especialmente valioso en industrias donde la innovación de productos es un factor clave para el éxito, como la electrónica de consumo, la automoción y la aeroespacial.

Los prototipos FDM reducen significativamente el plazo de entrega en la fase de prototipado, lo que permite a los fabricantes comercializar sus productos con mayor rapidez. Los métodos tradicionales de prototipado, como el moldeo por inyección o el mecanizado CNC, pueden requerir semanas o incluso meses para configurar las herramientas y máquinas necesarias. Sin embargo, con FDM, se puede imprimir un prototipo en cuestión de horas, lo que permite a las empresas pasar rápidamente del concepto al producto físico. Esta reducción del plazo de entrega también permite una validación y pruebas de diseño más rápidas, garantizando que el producto cumpla con todos los criterios de rendimiento antes de comenzar la producción a gran escala. Al acortar la fase de prototipado, los fabricantes pueden evitar retrasos y errores costosos que pueden surgir posteriormente en el proceso de producción.

El uso de prototipos FDM en la industria de fabricación de piezas de equipos ha generado mejoras significativas en la rentabilidad, la flexibilidad de diseño y la velocidad. Al aprovechar esta tecnología, los fabricantes pueden reducir los costes de prototipado, acelerar el proceso de desarrollo y producir piezas funcionales que cumplen con estrictos estándares de calidad. Ya sea en la industria automotriz, aeroespacial, de dispositivos médicos o electrónica de consumo, los prototipos FDM son una herramienta invaluable en el ciclo de desarrollo de productos. A medida que la tecnología continúa evolucionando, es probable que la FDM se integre aún más en el diseño y la fabricación de equipos y piezas, permitiendo a las empresas comercializar productos innovadores y de alta calidad con mayor rapidez.